高精度加工技術でで実現する、大型ダイ製作 クリスタル光学では、材料調達から高精度を保証する測定まで対応いたします。

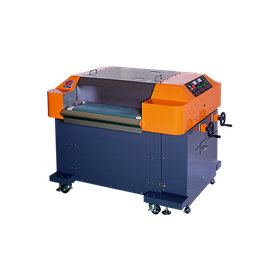

加工環境・技術・装置・材料 あわせ技で可能になる高精度加工。 【当社加工メリット】 ・経時変化の少ない製品の製作(金属熱処理技能士による、硬度管理と残 留応力のコントロール) ・複雑な形状の加工にも対応 (多くの加工実績による、蓄積されたノウハウ) ・マシニング加工~仕上げ研削~精度測定まで、 温度管理をした同一建屋内での生産 ・さまざまな測定機による、数値化された精度保証 ・大型で高精度品の製作(最大長4000mmまで可能) ・特殊材料での製作も可能 (チタン、石英ガラス、セラミックスの実績あり) ・ラップ加工による最終仕上げも可能(最大長2400mm )

この製品へのお問い合わせ

基本情報

【製作の流れ】(1例です。) 1、材料調達 お客様ご指定の材料を入手 2、熱処理 指定硬度に処理 3、マシニング加工 刃物による切削工程 4、研削加工 材料により選定された当社専用砥石を使用し、 高精度かつ、鏡面研削を行う。 ・全長で機上レーザー変位計による測定で真直度1マイクロメートル の実績あり。 ・表面粗さRz0.2マイクロメートル以下 例)材質SUS 630 SUS420J2 5、検査 マイクロスコープによる、刃先のカケ、バリ、カエリと間隙の確認 6、測定 高精度の測定機による、保証データをご提示いたします。 ・三次元座標測定器 ・機上レーザー変位計 ・表面粗さ測定 ・寸法測定 ・他 7、完成 脱磁処理を行い、最終検査後 出荷となります。 その他、材質・加工精度などご遠慮なくお問い合わせください。

価格帯

納期

用途/実績例

●液晶・フィルム・電池分野

企業情報

当社は、創業当時、光学単結晶のハンドラップを生業としておりました。 光学結晶材の中には、温度・湿度の厳しい管理をされた環境下でしか磨けない、極めてデリケートな素材があります。当社はこの研磨技術を基礎とし、今日に至るまで、様々な材料の研磨に携わらせて頂いてきました。 30年を経た現在、単結晶はもとより金属・非金属・セラミックなどあらゆる素材を扱うようになり、また、創業当時は手のひらにのる小さな部品を加工しておりましたが、今日では最大8000mmの超大型部品を扱う事が可能となりました。 事業(加工)に関しても、より高精度な加工を実現させるため、自社での一貫生産に力を入れております。切削・研削・研磨・超精密加工・表面処理(不導態化処理/電解研磨)・測定の6つのフィールドを整え、お客様には図面1枚をご用意いただき、加工は全て任せていただく事を実現いたしました。 2014年11月、航空・宇宙の産業に携わる事を目的に、新たに5軸複合マシニングセンタを2台導入し、宇宙の進化を促す航空・宇宙の産業においても貢献できるよう全力を尽くします。