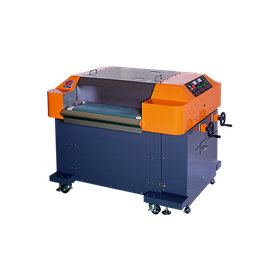

ビレット材の酸化スケール除去と潤滑剤塗布を行う「WLS」専用装置。

VD-T008は、酸化スケール除去と潤滑工程を全長3.5mの装置1台に集約したウェットブラスト装置です。 1個ずつ搬送するためキズや打痕を防止し、プレス機と直結して生産効率を最大化。WLS処理(酸化被膜除去+潤滑処理)に最適です。 【特長】 ・酸化スケール除去と潤滑工程を全長3.5mの装置1台に集約 ・1個ずつ搬送するため、キズや打痕のない高品質処理を実現 ・プレス機と直結し、生産効率の最大化に貢献

この製品へのお問い合わせ

基本情報

寸法 :3493(W)×1685(D)×2009(H)mm 対象ワーク :ビレット材 径:φ20~40mm 長さ:20~85mm 加工時間 :20~36spm ブラストガン :幅広ガン90×2.5mm 2本 消費電力 :約38kW(全機器、定格電力の和) エア消費量 :5.0m3/min(NTP,ブラストエア圧0.4MPa時)

価格情報

仕様によって価格は変動いたします。 当社までお問合せください。

価格帯

1000万円 ~ 5000万円

納期

※受注生産

用途/実績例

WLS(酸化被膜除去+潤滑処理)

カタログ(5)

カタログをまとめてダウンロード企業情報

当社は、ウェットブラスト装置の専門メーカーです。 「ウェットブラスト」とは、水と研磨材を用いて対象物の表面を加工する技術です。私たちは、この技術に関する技術開発と装置製造を行い、装置及び消耗品や様々なアフターサービスをお客様に提供しています。 当社は1983年に設計請負業としてスタートし、オーダーメイド装置の製造を得意としています。 独自のノウハウを活かし、卓上サイズから大型設備まで、約2,000台以上のウェットブラスト装置を製造してきました。これらの装置は、主に自動車、工具、半導体業界などさまざまな業界において、世界各地の企業に導入されています。