現場ですぐに使える品質改善手法、ツールを含む8種類のマニュアルで構成 <無料:品質改善に役立つ書式フォーム・ミニ解説書>

高崎ものづくり技術研究所の「現場ですぐに使えるシリーズ(1)」 本マニュアルは以下の8種類で構成されています。 ・市場流出トラブルゼロを実現する品質管理手法 ・品質問題再発防止対策事例集 ・製造現場の4M管理手順書 ・製造現場のヒューマンエラー対策手順書 ・モグラたたきからの脱出対策講座 ・クレーム対策書(不良報告書)作成手順書 ・製造業の現場で使える「なぜなぜ分析」の進め方 ・ポカヨケ(ソフト_ハード)事例 Best5

この製品へのお問い合わせ

基本情報

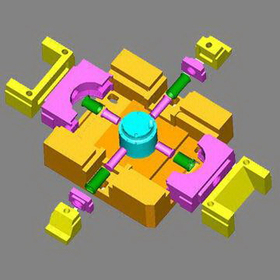

中小製造業の未来を切り開くきめ細かな支援メニュー ■オンライン若手リーダー工場管理技術スキルアップセミナー(4回シリーズ) http://factorysupport-takasaki.com/article/493421683.html ■すぐ使えるProマニュアル(自己学習用、若手社員教育用、現場の改善手引き) http://factorysupport-takasaki.com/article/424984376.html ■格安補助金申請サポート 事業再構築補助金/ものづくり補助金/海外サプライチェーン多元化等支援事業など http://factorysupport-takasaki.com/article/498424788.html ■ものづくりサポート プラスチック試作金型設計製作(自動車、医療)、超光沢塗装(ピアノブラック) http://shanghai-swifttech.com/ ■無料ネット相談 https://mailform.mface.jp/frms/bintian/8s3ieuzwsa8f

価格情報

ダウンロード版PDFデータ:8,000円 DVD版PDFデータ:10,000円(送料含む) <お支払方法:クレジットカード/銀行振り込み>

価格帯

~ 1万円

納期

~ 1週間

用途/実績例

社内教育テキストとして 自己啓発テキストとして 生産現場の品質改善の手引きとして 製造業のあらゆる業種に対応した実践的な人材育成と現場の品質改善にお役立てください。

詳細情報

-

目次 第1章 上流工程における品質作り込み手法 1不良流出3つの理由 2新製品の立ち上げ手順 3エラープルーフ化とスイスチーズモデル 4ボトムアップ型の設計手法 5正しいQC工程図の作成と製造準備 6作業観察と作業改善チェックリスト 7トヨタ式自工程完結のしくみ 第2章 過去トラブルのナレッジ化手法 1ナレッジ化手法の概要 2重点管理項目抽出表 3新規点変更点リスト 4故障モード一覧表 5故障モード抽出表 6QAネットワーク表 7管理点・点検点マトリクス表 8品質情報ナレッジシステムの体系 第3章 標準化と作業訓練手法 1チェックリストによる標準化手法 2作業標準書の作成方法 3TWIによる作業分解と作業訓練手法 4ルールを日常慣習化する 第4章 日常業務の管理手法 1日常管理のサイクル 2管理者に要求される4つのスキル 3変化点の見える化手法 第5章 現場ですぐできる再発防止策 1作業現場のなぜなぜ分析手法 事例1未加工品の混入 2上流工程へフィードバックする不良原因マップ法 事例2セラミックファンヒーター発火事故

-

はじめに 第1章 是正対策と再発防止策 1エラープルーフ化 2現場ルール/共通ルールの原因と対策 3なぜなぜ2段階法による原因究明と対策 4是正/再発防止/水平展開 5対策書フォーマット 第2章 各種の分析(原因解析)手法 1ロジカルシンキング 2なぜなぜ分析 3特性要因図 4FTA分析 5トラブルシューティング法 6QCストーリー 74M5E分析 第3章 品質トラブル対策事例研究 事例1運転ミス 事例2判別の難しい製品のピッキング作業ミス 事例3作業中断による工程飛ばし 事例4外部提出文書の不備 事例5海外工場移管で作業指示違反 事例6問題の放置 事例7最近工程内で多発する作業ミス 事例8決めたことを守らせるには 事例9未加工品の混入 事例10出荷検査合格品の発煙トラブル 事例11部品加工特性値のばらつき 事例12射出成形固有技術の問題 事例13複数工程での異物付着 事例14機械故障 事例15慢性不良対策 事例16市場に於ける部品の破損不良 事例17三現主義の放棄、手法の誤った使い方

-

目次 1.本題に入る前に 2.ルールのピラミッドとは 3.なぜ不良が流出するのか 4.特殊工程の管理不備 5.ルールを基準とした原因究明と対策手順 6.現場で使うなぜなぜ分析手順 7.不良原因マップ法による分析手順 8.不良原因解析2段階法による分析手順 9.不良対策書(提出用)のフォーマット 10.ヒューマンエラー原因究明と対策手順 11. 事例研究

-

はじめに 第1章 体系的4M管理手順 1. 4M管理の目的 2. 4M管理対象の定義 3. ランク付け 4. 4M管理フロー 5. 設計変更・工程変更の管理 6. 初期流動管理 7. 新規生産立ち上げ管理 8. 日常変更管理 9. 変化点の見える化 10.重要要因・重要特性の監視 第2章 統計的解析手法による変化点の捉え方 1. 層別とサンプリング 2. ばらつきとは 3. 工程能力把握とばらつき管理 4. 管理図による変化点の捉え方 第3章 協力工場の4M変更管理 1.協力工場品質管理の問題点 2.協力工場との取り決め 3.協力工場の評価と格付け 第4章4M管理の応用編 1. 多品種少量生産の4M管理 2. 特殊工程管理 3. トレーサビリティー管理 4. IOTの活用により変化点を捉える

カタログ(6)

カタログをまとめてダウンロード企業情報

■会社名:合同会社高崎ものづくり技術研究所 Takasaki Swift Technology Solutions Co.Ltd ■創業:2014年3月1日 ■会社設立:2017年8月15日 ■代表者:代表社員 濱田金男 ■資本金:200万円 ■売上高:2000万円 ■主な事業:製造業技術コンサル(品質改善/生産性向上) ●生成AI×RAG導入・業務効率化サポート (生成AI導入により、ミス防止、熟練技能の見える化、過去トラ・設計ナレッジの有効利用を図る) ●金型等設計製作受託 (試作金型、部品切削加工、光沢塗装など) ●現場ですぐ使えるマニュアル・DVDシリーズ (現場の手引書、自己学習、社員教育テキスト) ●セミナー (若手・中堅社員向け/管理者向け) ●品質改善支援 (品質改善、新製品立上げ、委託生産)