セラミック溶射で延命・長寿命化。

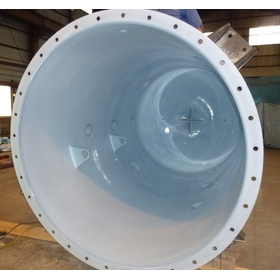

『溶射(ようしゃ)』とは、金属やセラミックなどの材料を加熱し、細かい粒子状にして高温・高圧のガス流やプラズマで吹き付け、基材の表面にコーティングする技術です。 このプロセスにより、基材の表面に耐摩耗性、耐食性、耐熱性、断熱性などの特性を付与することが可能です。 大きくは耐摩耗、耐腐食、耐熱、防錆など『高機能化』を目的とした溶射と、摩耗部品等の『補修・再生』を目的とした溶射に分かれます。 溶射は、表面処理技術として多岐にわたる用途があり、製品の機能向上や寿命延長に寄与しています。 プラズマ(PLASMA)溶射-セラミック溶射は、溶射技術の一種で、電気エネルギーを用いて高温のプラズマガスを生成し、その中で材料を溶融または軟化させて基材に吹き付ける方法です。 特にセラミック等の高融点の材料のコーティングに適しており、高い密着性や耐久性を持つ皮膜を形成します。

この製品へのお問い合わせ

基本情報

■プラズマ(PLASMA)溶射-セラミック溶射の特徴 1.高融点材料の皮膜形成が可能 高温(最大15,000℃以上) を利用して、セラミックや高融点金属などの難加工材料も溶融できます。 2.幅広い材料が利用可能 セラミック(酸化アルミニウム、酸化ジルコニウムなど)、金属、合金、複合材料など。 3.高い密着性と精度 密着性や均一性の高い被膜が形成可能。 4.基材の熱影響が少ない コーティングは基材表面で冷却・固化するため、基材自体の特性が大きく変化することはありません。

価格帯

10万円 ~ 50万円

納期

~ 1週間

用途/実績例

■プラズマ(PLASMA)溶射-セラミック溶射の用途 ・航空宇宙産業 ガスタービンブレードやジェットエンジン部品の耐熱コーティング。 自動車産業 エンジン部品や排気系の耐摩耗・耐熱性向上。 ・医療分野 人工関節や歯科インプラントの生体適合性向上のためのセラミックコーティング。 ・工業機械 ポンプ部品、ローラー、シリンダーなどの耐摩耗・耐腐食保護。 ・電子機器 絶縁性や導電性の付与、熱バリアコーティング。

企業情報

共進サーフェーシングでは、「溶射」「肉盛溶接」といった表面改質技術にて、 製品・生産設備等の、 表面改質を必要とする部位に、「耐摩耗性」「耐腐食性」 「耐熱性」「防錆性」等目的に応じた機能を付加する事により、長寿命化による お客様のコストダウンを実現しています。 設計・エンジニアリング・生産から機械加工まで、一貫体制を構築しております。 2024年には『広島を代表する企業100選』にも選出されました。 ※ISO9001:2015を取得済 ※溶射とは、金属やセラミックなどの材料を加熱し、細かい粒子状にして高温・高圧 のガス流やプラズマで吹き付け、基材の表面にコーティングする技術です。 溶射により、基材の表面に耐摩耗性、耐食性、耐熱性、断熱性などの特性を付与する ことが可能です。 溶射は、表面処理技術として多岐にわたる用途があり、製品の機能向上や寿命延長に 寄与しています。 ※肉盛溶接とは、摩耗や損傷した部品の修復や、部品表面の強化・補強を目的として、 母材に金属を溶接して肉厚を追加する技術です。