バインダーを使用せず、乾式で嵩密度の小さな微粉原料をフレーク状に固め、所望粒度の造粒品を得る造粒機です。

垂直配置の上下ロールに、ホッパー内で予め脱気された原料を水平供給する事で、ロール横配置型に比べ粉落ちが少なく、安定したフレークが高収率で得られます。 1. 嵩密度の高い製品が連続して安定的に得られ、ホッパー、水平スクリュー、脱気装置の連続前処理により低嵩密度原料も圧密可能 2. 予備脱気とブレーカーの選定により高い製品収率が得られ、高いフレーク収率で微粉の発生も少ない 3. 処理能力当りの設置面積と高さが小さく、大型機へのスケールアップ容易 4. 乾式プロセスの為、湿潤・混合・乾燥等の中間工程が不要でイニシャルコスト、ランニングコスト共に削減可能、少量サンプルで条件変更容易、バインダー不要 5. 圧縮ロールは低加重から高加重まで対応可能な設計で軟~硬フレークまで対応し、分解清掃性を高めた片持ちロール型のFRタイプ等もあり幅広いラインナップ 6. メンテナンスフリー 当社の機械は耐久性に優れ、24時間1年間連続運転でも日常点検のみで特別なメンテナンスは不要(摩耗品除く)

この製品へのお問い合わせ

基本情報

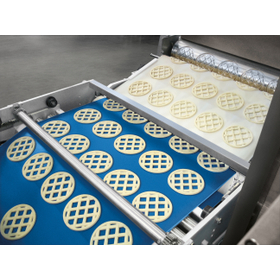

ローラーコンパクターによる造粒法の特徴は乾いた粉体原料を板状に圧密し、それを破砕して顆粒にする製法です。 乾いた粉のままで顆粒が出来るということは後工程で乾燥工程が不要になるということであり、エネルギー効率が著しく良くなります。 湿分を入れると反応したり性質が変質する原料、乾燥工程で製品が変質する原料などに最適です。 加湿・脱水・乾燥工程の省略により大幅なコスト削減に繋がります。 また"原料にバインダーを添加したくない"そんな原料に最適です。 造粒原理: 原料は粉体自重により自然脱気された原料がスクリューフィーダーに定量的に供給されます。 ホッパーからスクリューへの流れに定量性を持たせる事で均一な圧密物が作成されます。 原料がスクリューからロール嚙込み部空間内をロール側に食い込まれながら密度が増加して圧延される過程で均一に造粒されます。

価格帯

納期

用途/実績例

1. トナー、樹脂粉、フィラー他 一般ケミカル 2. 医薬品(顆粒剤、打錠前処理) 3. 食品(インスタント食品用粉末等) 4. 金属粉、セラミックス粉、電池材料等 5. 肥料、農薬

詳細情報

-

機種別処理能力

カタログ(1)

カタログをまとめてダウンロード企業情報

マツボーは【産機・情報】【粉体】の2つの事業分野と【テクニカルセンター】のバックアップ体制でサービスを提供しています。機械の専門商社の枠にとらわれず、導入に先立ってのコンサルティングから、設置・ローカライズにかかわるエンジニアリング、導入後のメンテナンスや改善・改造提案まで、お客様に安心してお使いいただくための一貫したサービス体制を整えています。