金型に組込める大気圧プラズマ装置。相性が悪いとされていた材料同士でも溶剤や接着剤なしで1つの成形機で接合でき、生産時間も短縮。

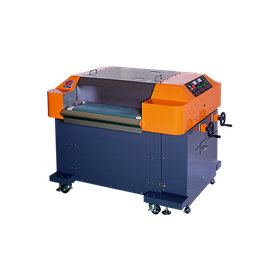

『InMould-Plasma(R)工法』は、2色成形機にプラズマノズルを組み込み、 成形工程で表面改質を行うことで、硬軟材料成形と表面処理を1台の成形機で連続加工でき、接着強度を大幅に改善できます。 接合が困難な組み合わせの材料も強固に接合できるため、 材料の選択肢が大幅に増え、デザイン・設計がより自由に。 大気圧プラズマによる表面処理で改質し、 成形材料の冷却時間よりも短いため、生産工程に影響せず、 工程の集約による生産効率の向上が可能です。 ★「PDFダウンロード」より、本工法の解説資料をご覧いただけます。 【特長】 ■相性の悪いPPとTPUの組み合わせでもプライマーなしで成形可能 ■ターンテーブルやスライドテーブルなど様々な金型に対応 ■プラズマ処理による対象物への温度影響はほぼなし ■成形物が固まる間に表面処理できるためタクトタイムも安心 ■パッキンの位置ずれや紛失を防ぎ、不良率を低減 ■プラズマ出力・圧力・温度を制御し、高品質なプロセスを実現

この製品へのお問い合わせ

基本情報

本工法はパーダーボルン大学のプラスチック技術研究所(KPT)との 共同研究により開発されたものです。 詳しくは解説資料をご覧ください。

価格帯

納期

用途/実績例

※詳しくは資料をご覧ください。 2色成形の素材組み合わせやテストに関するお問い合わせは弊社までご連絡ください。

詳細情報

-

★サンプルで作成した2色成形のモデル★ ステーション1: 熱可塑性樹脂のプリモールド (蓋) ステーション2: プラズマで表面改質 ステーション3: 熱可塑性エラストマー 材(ウレタン系) をオーバーモールド (パッキン)

カタログ(1)

カタログをまとめてダウンロード企業情報

本社ドイツでは、優れたノウハウとアプリケーションに合わせたプラズマ装置を提供し、世界初のインラインでプラズマ処理をできる技術を開発、車載ヘッドランプの接着とコストダウンへのソリューションとして成功をおさめ、その後も電子部品、医療、自動車など、様々な業界で実績を築きました。 2001年に日本法人を開業し、プラズマ表面処理技術をもちいてお客様にあった処理プロセスへのソリューションを提供、グローバルなお客様のためプラズマトリートグループの海外拠点と提携し、導入やアフタケアまでサポートしています。 Openair-Plasma(R)技術は極めて汎用性に富んでおり、幅広い用途に応用しプラズマ処理機をお届けします。詳しいアプリケーション事例に関しては弊社までお問い合わせください。