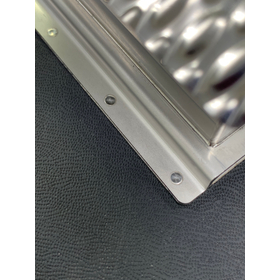

異材溶接(バネ材×鉄)の特徴

スポット工程のみでの加工が可能!工程削減、コスト低減を実現!

株式会社ヨコヤマ精工の「異材溶接(バネ材×鉄)の特徴」について ご紹介いたします。 バネ鋼(焼き入れ材)のスポット溶接は通常、 スポット溶接工程+焼き戻し工程となっています。 そこで、提案によるスポット溶接工程にて2次通電(1次通電=スポット溶接、 2次通電=焼き鈍し)をすることによりスポット工程のみでの加工を可能とし、 工程削減を実現しました。 ※詳しくは、お気軽にお問い合わせ下さい。

- 企業:株式会社ヨコヤマ精工 本社

- 価格:応相談